¿Se ha puesto a pensar alguna vez qué pasaría si un fabricante decidiera que sus productos no tuvieran defectos, o si los empleados de ese fabricante asumieran, como objetivo personal, la fabricación sin errores?

Pues no es una utopía, al contrario, hace más de 83 años el fundador de Toyota, Kiichiro Toyoda, se planteó esas preguntas y, junto a los empleados, empezó a aplicar lo que más tarde se conocería como el Sistema de Producción Toyota o Toyota Production System (TPS), que para muchos ha sido la clave del éxito de esta empresa japonesa.

Se trata de una filosofía orientada a optimizar todos los procesos de producción para lograr productos de la más alta calidad y al más bajo costo. El grupo humano es por demás de fundamental.

Si bien el TPS se diseñó para fábricas de automóviles y sus relaciones con proveedores y consumidores, el éxito de su aplicación ha sido tal que se ha extendido a otros ámbitos, porque el sistema impulsa la excelencia en la fabricación donde se produce lo necesario, en el momento justo, con la mejor calidad y a un precio competitivo.

Los pilares del éxito

La filosofía de Toyota, también conocida como “Toyota Way”, se resume en buscar la mejora continua, la valorización del trabajo y la práctica del respeto por los demás, bases que se describen en sus pilares fundamentales:

Justo a tiempo

Es decir, ningún componente de un auto debe fabricarse antes de que sea necesario. Significa producir solo lo planeado. Esto permite que el sistema de producción y de distribución a los concesionarios sea flexible y asegure que cada cliente compre el vehículo de la especificación y color que desea y lo obtenga en un breve plazo.

Jidoka

La automatización con un toque humano que combina la colocación de las máquinas en el orden en que se usan y la capacitación de los asociados para manejar cualquiera de ellas. Esto hace que la producción fluya en forma continua.

Kaizen

Significa medir las mejoras en los procedimientos de trabajo y los equipamientos, basándose en el concepto de mejora continua. El principal objetivo es eliminar el MUDA (todo aquello que no agrega valor al producto) y que solo aumenta el costo de producción. Al estar en manos de los asociados, el mejoramiento continuo se convierte en una fuerza motriz que impulsa la

calidad.

LA FILOSOFÍA EN UN LIBRO

“La increíble consistencia de la eficiencia de Toyota es el resultado directo de su excelencia operacional. Toyota ha vuelto la excelencia operacional en un arma estratégica. Esta excelencia operacional está basada en parte en herramientas y métodos de mejora de la calidad, hechos famosos por Toyota en el mundo de la manufactura, como el Just-in-time, Kaizen, Flujo de una sola pieza, poke-yoke, jidoka y heijunka. Estas técnicas ayudaron a esparcir lo que hoy conocemos como ‘Manufactura Esbelta’, pero las herramientas y técnicas no son herramientas secretas para transformar un negocio. El éxito del uso de estas herramientas se basa en una filosofía de negocio, basado en el entendimiento de la gente y la motivación humana. Su éxito se basa en su habilidad de cultivar liderazgo, equipos, y cultura, inventar estrategias, el construir las relaciones con el proveedor y el mantener una organización que aprende”.

“La increíble consistencia de la eficiencia de Toyota es el resultado directo de su excelencia operacional. Toyota ha vuelto la excelencia operacional en un arma estratégica. Esta excelencia operacional está basada en parte en herramientas y métodos de mejora de la calidad, hechos famosos por Toyota en el mundo de la manufactura, como el Just-in-time, Kaizen, Flujo de una sola pieza, poke-yoke, jidoka y heijunka. Estas técnicas ayudaron a esparcir lo que hoy conocemos como ‘Manufactura Esbelta’, pero las herramientas y técnicas no son herramientas secretas para transformar un negocio. El éxito del uso de estas herramientas se basa en una filosofía de negocio, basado en el entendimiento de la gente y la motivación humana. Su éxito se basa en su habilidad de cultivar liderazgo, equipos, y cultura, inventar estrategias, el construir las relaciones con el proveedor y el mantener una organización que aprende”.

Fuente: www.taringa.net

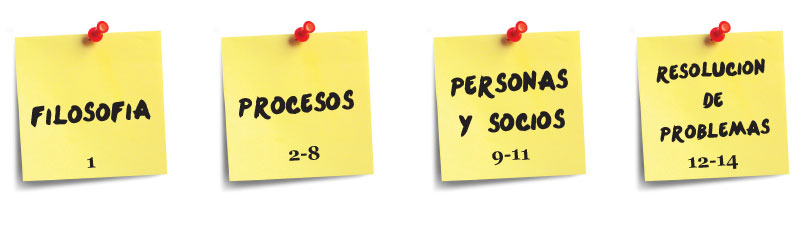

Los 14 principios Toyota way se dividen en 4 categorias

1.-Basa sus decisiones de administración en una filosofía de largo plazo, aún a costo de metas financieras a corto plazo.

2.-Crea un flujo de procesos de mejora continua dejando que los problemas afloren a la superficie. A través de este principio se pueden detectar los problemas con mayor facilidad para encontrar la solución adecuada, ya que todo aquello que obstaculiza o retrasa el flujo es lo que se debe resolver.

3.-Usa sistemas “Pull” (jalar) para evitar la sobreproducción. Es decir, las solicitudes de los clientes jalan a las líneas de producción para definir la cantidad de producto que se elaborará, de esta manera se evita la sobreproducción. El objetivo es producir solo lo necesario sin generar inventario, porque al reducir al mínimo el inventario los problemas que pueden haber en el área de producción salen a la superficie y se vuelven evidentes para poder resolverlos.

4.-Nivela la carga de trabajo: “Level out the workload”. El objetivo de este principio es eliminar los picos en la producción para lograr que el personal tenga un ritmo de trabajo constante.

5.-Construye una cultura orientada a la solución de problemas para obtener calidad a la primera. Crea una cultura de parar para resolver los problemas a fin de lograr la calidad desde el inicio.

6.-Crea tareas estandarizadas que ayuden a reducir las fluctuaciones para lograr una mejora continua y la capacitación de los empleados.

7.-Usa el control visual de modo que no se oculten los problemas. Hay empresas que utilizan un “big project room”, que consiste en una sala de juntas en la cual se plasma el proyecto en el que se trabaja a través de imágenes que muestren el avance, retraso o problemas que pueden surgir para poder solucionarlos.

8.-Utiliza tecnología fiable y testeada, útil para las personas y los procesos.

9.-Forma líderes que entiendan su trabajo, vivan su filosofía y lo transmitan al equipo.

10.-Desarrolla personas y equipos excepcionales que sigan su filosofía.

11.-Respeta la red de aliados y proveedores ayudándolos a mejorar.

12.-Para comprender una situación la verifica en persona.

13.-Considera las opciones, toma las decisiones por consenso y las implementa sin demora.

14.-Convierte la empresa en una organización de aprendizaje a través de la reflexión, llamada Hansei, y la mejora continua, denominada Kaizen. Sin reflexión, no hay mejora continua.